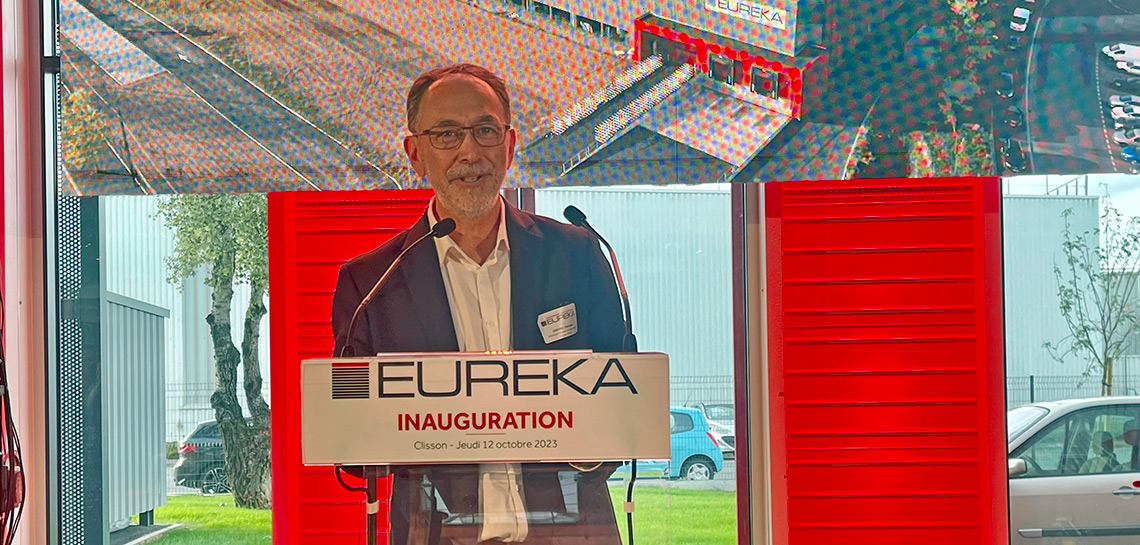

Le groupe Liebot a inauguré, le 12 octobre, sa nouvelle usine de volets roulants “Eureka 2” implantée à Clisson (44) sur un site de 12 000 m2. Dans le cadre du développement de ses activités amont, en parallèle des activités de fenêtres & façades du groupe éponyme, la famille Liebot a inauguré, après deux ans de travaux, cette nouvelle usine de volets roulants qui devrait atteindre d’ici 2026 une capacité de 200 000 volets sur- mesure. Cet outil industriel, qui intègre la fabrication des lames aluminium, représente un investissement de 11,5 millions d’euros, et s’inscrit dans la stratégie bas carbone du groupe avec pour objectif une réduction significative de son empreinte environne-mentale.

Un projet industriel ambitieux

À travers ses différentes marques, le groupe Liebot commercialise deux gammes de volets roulants développées et fabriquées par ses partenaires Bubendorff et SPPF. Créée en 2016 à Clisson à l’initiative du groupe Liebot pour sécu- riser ses approvisionnements ren- dus difficiles par son fort développement, Eureka assemble des volets roulants de technologie SPPF pour les besoins de ses filiales (K•Line, Méo, Wibaie...). Le premier site de 5 500 m2 est implanté dans l’usine historique de MéO (MC France qui avait déménagé en 2013) pour atteindre une capacité de production de 100 000 volets roulants en 2020. Le projet industriel “Eureka 2” est alors lancé. Son ambition : doubler la capacité de production de l’usine, intégrer la fabrication des

lames aluminium et automatiser les process, afin de réduire l’impact carbone et d’améliorer l’ergonomie, la sécurité et les conditions de travail des équipes. Après un chantier de deux ans et un nouvel investissement de 11,5 millions d’euros la nouvelle usine Eureka offre une surface de 12 000 m2 et ambitionne d’atteindre une capa- cité de production de 200 000 volets roulants en 2026.

Une production entièrement automatisée

L’usine Eureka est l’aboutisse- ment d’un projet de modernisation du process de production des volets roulants. Leur fabrication a ainsi été conçue en ligne et entièrement automatisée : profilage des lames aluminium à partir de bobines, ajout de la mousse polyuréthane, assemblage, enroulage du tablier et stockage. Il n’y a aucune rupture de flux sur une ligne de production de 140 m de long et le process ne nécessite aucune intervention manuelle jusqu’au montage du tablier dans le coffre.

La mise en place de ce nouvel outil va permettre une amélioration de la productivité (un volet roulant toutes les trois minutes), de la qualité et une réduction significative de l’empreinte environnementale du volet roulant. En effet, la fabrication des lames aluminium sur site, alors qu’elles étaient auparavant acheminées depuis le sud de l’Espagne, per- mettra une réduction significative des émissions carbone liées au transport. De plus, le processus d’automatisation en ligne va contribuer à réduire les chutes d’aluminium et de mousse. Enfin, la nouvelle usine est équipée de panneaux photovoltaïques qui vont couvrir 75 % des besoins en électricité du site.

Une meilleure qualité de vie au travail

Cette nouvelle usine va en outre simplifier, sécuriser et améliorer les conditions de travail des collaborateurs et collaboratrices. L’automatisation apporte davantage d’ergonomie aux postes de travail en supprimant le port de charges lourdes, elle permet d’optimiser la sécurité et de diminuer les risques liés à la qualité. L’usine, qui compte actuellement 85 personnes, envisage par ailleurs le recrutement d’environ 20 personnes d’ici 2026. Du fait de l’automatisation des process, les pro- fils évoluent avec davantage de postes de conduite de ligne, de surveillance et de maintenance préventive.