Elle devait initialement être inaugurée le 15 mai dernier mais le Covid-19 est passé par là et cette cérémonie sera organisée plus tard à Saint-Sauveur des Landes (35).

En attendant, ce mardi 9 juin 2020, Bruno Cadudal, président d’Atlantem, Vincent Bernier, directeur industriel d’Atlantem, et Caroline Lutinier, responsable communication du groupe Herige, nous ont ouvert les portes de cette usine “hybride”, nouveau fleuron du groupe.

C’est à Saint-Sauveur-des-Landes, dans la communauté de communes de Fougères (35), qu’Atlantem a choisi d’implanter sa nouvelle usine 4.0. Opérationnel depuis début 2020, le site vise à accroître de 50 % la capacité de fabrication de ses menuiseries nouvelle génération AM-X d’ici fin 2020. Il permettra également de disposer d’une capacité installée trois fois supérieure à terme, en réponse à la forte demande du marché pour cette gamme. Sa conception concrétise la démarche d’innovation et d’excellence industrielle de la filiale du Groupe Herige spécialisée dans la fabrication de menuiseries et fermetures.

Le bâtiment, signé par l’agence CUB, se veut architectural, confortable et économe en énergie. Il est pensé pour une production intelligente, automatisée et connectée, à travers laquelle Atlantem passe un cap technologique. Qualité de service, proximité, performance, tels sont les moteurs. Chaque détail est pensé pour créer une véritable synergie entre le bâtiment, les machines, les produits et les collaborateurs.

Afin d’élaborer un cahier des charges fidèle aux valeurs qui lui tiennent à cœur, Vincent Bernier, directeur industriel du site, a visité près d’une vingtaine de sites pour s’inspirer. Des découvertes qui ont conforté des partis-pris tels que :

- une nef centrale totalement dédiée à un flux de production 100 % en ligne droite et sans aller-retour ni obstacles structurels,

- une passerelle aérienne surplombant le flux de production,

- des flux connexes optimisés par la conception du bâtiment, par exemple le flux vitrage avec quai de livraison et local de stockage dédiés à proximité du besoin,

- une hauteur de bâtiment privilégiant le bien-être au travail. L’usine est aérée, tempérée, et ainsi agréable à vivre,

- une priorité donnée à l’éclairage naturel sans surchauffe du bâtiment et limitant les phénomènes d’éblouissement,

- un système de chauffage par rooftop (pompes à chaleur en toiture) avec gaines perforées pour la diffusion de la chaleur sans bruit ni brassage d’air et sans poussières,

- l’intégration d’un centre de tri fonctionnel facilitant la gestion et le recyclage des déchets.

Caroline Lutinier, responsable communication du groupe Herige, Bruno Cadudal et Vincent Bernier (photo Verre & Protections Mag).

La signature architecturale au service du confort

L’agence d’architecture CUB a imaginé une usine digitale qui pourrait se définir comme un lieu efficient où « l’architecture est une peau au service d’un processus de fabrication ». Le site et la production sont subtilement liés l’un à l’autre, incarnant toute l’agilité nécessaire aux évolutions d’un milieu en perpétuel mouvement.

Grâce à la lumière, l’activité de jour comme de nuit peut se ressentir, tout en préservant la discrétion et la sobriété que requiert un site de production. La structure mixte, mêlant béton et bois, est surmontée d’une charpente bois lamellé-collé.

À l’image des menuiseries AM-X, le bâtiment crée un dialogue avec l’environnement extérieur. Un jeu de superposition de lames apporte, grâce à la mise en place de failles verticales, la lumière naturelle nécessaire. Leur orientation sud-est évite la surchauffe du bâtiment et favorise le bon fonctionnement du process, évitant par exemple les éblouissements. Le mouvement en inclinaison procure un sentiment dynamique. Une cinétique perceptible depuis l’autoroute A84 et qui est renforcée par un bardage métallique rapporté découpé au laser.

« La conception 4.0 du site s’appuie sur quatre piliers majeurs : la digitalisation de l’information, la qualité de vie au travail, l’interactivité entre le système d’information (ERP) et le process de fabrication et le respect de l’environnement », explique Vincent Bernier.

La réalité virtuelle pour favoriser l’ergonomie

L’automatisation totale du site permet d’atteindre l’absence de manutention lourde et ainsi d’ouvrir le recrutement à des profils plus diversifiés. Des équipements tels que des navettes automatisées, des robots préhenseurs ou des tapis anti-fatigue réduisent les risques de troubles musculo-squelettiques. Les menuisiers peuvent ainsi s’épanouir dans le cœur de leur métier. Ils se concentrent sur le produit et non plus sur l’effort. Leur valeur ajoutée est optimisée grâce à la robotisation.

« Lors de la phase de conception du bâtiment, tout le process a été numérisé en 3D. Les équipes ont pu s’emparer virtuellement de leur poste de travail et partager les éventuels besoins de modification. Par exemple, un pupitre à relever, un poste de commandes à déplacer. Chaque détail de l’usine et du process a été étudié pour optimiser l’ergonomie. Cette expérience a renforcé notre volonté d’aller vers de futurs projets de réalité augmentée au cœur du process. », complète Vincent Bernier.

La qualité de vie au travail

Le bâtiment est conçu pour procurer une sensation d’espace aux collaborateurs. Ses grandes hauteurs, 10 mètres, au-delà des besoins requis par le process, constituent un atout en période caniculaire où la chaleur est moins ressentie. Autre défi, celui de l’apport de lumière naturelle, géré de manière magistrale par l’agence CUB. Véritable signature architecturale du bâtiment, le système de voile imaginé sur la façade sud-est offre un éclairage naturel agréable. Quel que soit le poste occupé, les collaborateurs bénéficient également d’une vue sur l’extérieur sans être éblouis. Ils disposent également d’espaces de détente conviviaux pour les pauses et le déjeuner.

La digitalisation au cœur de la démarche

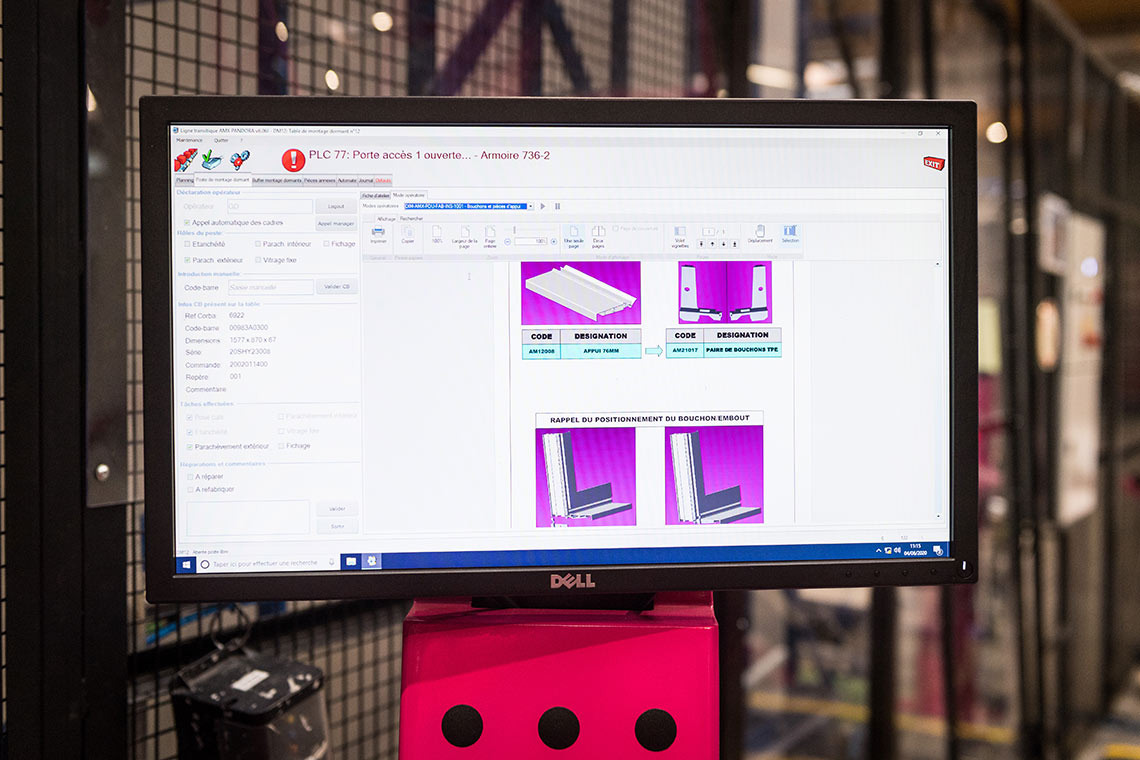

L’usine vise à donner au numérique une intelligence dans la gestion de ses données. Baptisé « Diapason », le système ERP (progiciel de gestion intégré) d’Atlantem a été déployé. Il met en application plusieurs fonctionnalités : meilleure traçabilité, zéro papier dans l’atelier (à date, il a été diminué de 40 %), gestion du magasin de quincaillerie par badgeage, accessibilité des managers au pilotage des lignes par tablettes numériques. Les rituels de Lean management sont également digitalisés. Les réunions s’effectuent sur un écran numérique tactile qui permet de zoomer sur des photos et de réduire les panneaux d’affichage.

« Le pilotage des lignes et commandes s’effectue de façon numérique. Pour accélérer cette dématérialisation et le passage au zéro papier, nous sommes en train de déployer des écrans supplémentaires. Tout est validé directement sur l'interface de l'ERP qui est en dialogue permanent avec le transtockeur, ce qui permet de fiabiliser les flux d'informations. », explique Franck Jany, Responsable des Systèmes applicatifs industriels.

Une approche environnementale forte

L’ancrage territorial favorise un circuit court de l’approvisionnement des matières premières. Le bâtiment est conçu pour être peu énergivore. Inutile de surchauffer et de climatiser grâce à la structure de béton et de bois, et les grandes hauteurs. Les éclairages LED, le chauffage, la ventilation sont pilotés par un système de Gestion Technique Centralisée. L’automatisation facilite l’adaptation de la puissance, de l’intensité aux besoins du process et à l’environnement extérieur…

La mise en œuvre sur le bâtiment industriel de la menuiserie hybride AM-X (plus de 250 châssis) contribue à l’atteinte des performances énergétiques de l’enveloppe du bâtiment. Sa conception optimise l’usage des différents matériaux (« le bon matériau au bon endroit »), ce qui lui a valu la Mention Spéciale du Jury au Concours de l’Innovation du Mondial du Bâtiment en 2015. Afin d’aller au-delà de l’aspect économique, Atlantem a souhaité intégrer un centre de tri au sein de l’usine pour la valorisation des déchets et le recyclage des chutes de process.

L’ optimisation de la qualité du service

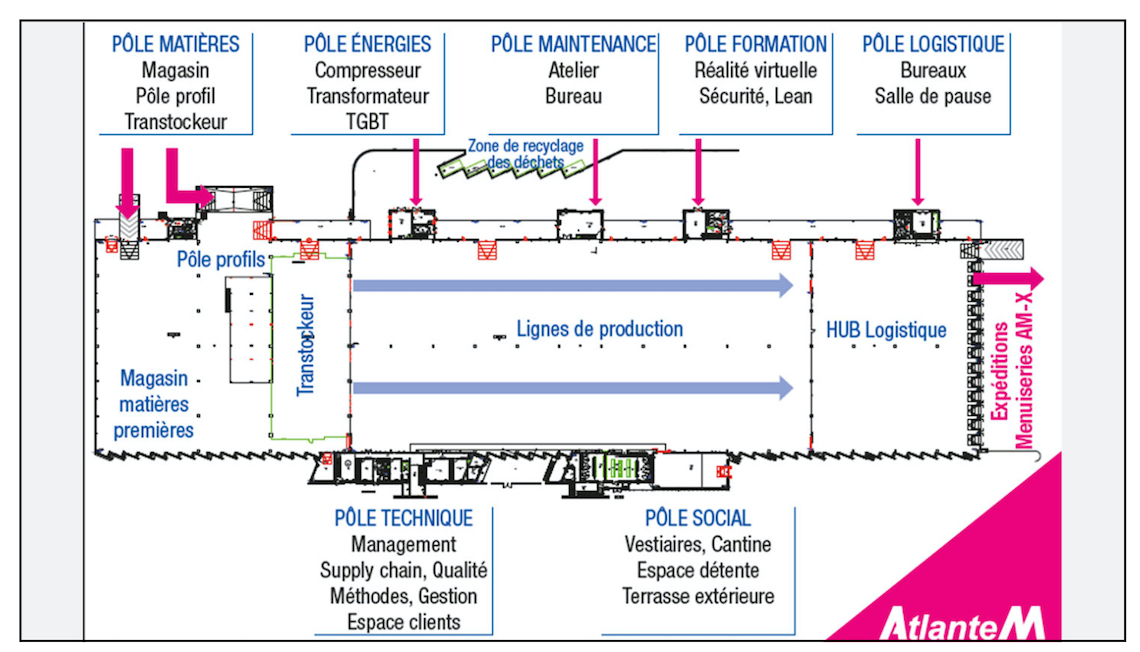

L’usine s’organise autour de cinq pôles aménagés en ligne droite afin de maximiser la qualité du produit et les délais de livraison :

Pôle matières premières et profils

Ce sont entre 80 à 100 éléments qui composent une menuiserie. Les matières dédiées aux profils, quincailleries et accessoires, arrivent par semi-remorque et sont déchargées à quai ou au palan. Après un contrôle qualité effectué par des techniciens, les profils sont emmagasinés dans le transstockeur.

Transstockeur : poumon stratégique de l’usine

Le site est conçu pour offrir une nouvelle façon de stocker et d'amener la matière première aux opérateurs. La gestion est totalement automatisée. Le transtockeur est dessiné tel un kaléidoscope vivant de 1 500 alvéoles aux couleurs d’Atlantem. Un véritable automate de plus de 20 m de hauteur et gérant plus de 6 000 références !

Une civière de 6,5 m de longueur fait transiter les profils via une luge. Les profils sont ensuite préparés avec une sortie en pick-to-light (préparation par signal lumineux). La gestion des stocks est synchronisée entre le transtockeur et l'ERP (progiciel de gestion intégré).

Pôle production

Situé sous une grande nef centrale, où chaque m 2 est dédié au process, il se concrétise sous forme d’une ligne droite qui favorise le flux. La matière parvient directement aux opérateurs, depuis le transtockeur. Les équipements industriels traitent de manière similaire les profils PVC, aluminium ou bois, sans rupture de flux. Le processus de production est totalement flexible, en se dédouanant du matériau à travailler.

Pôle technique

Des pôles techniques jalonnent l’ensemble du process en bord de ligne. Tels que le pôle approvisionnement, le pôle énergies (fluides), le pôle maintenance, le pôle formation et le pôle logistique.

Pôle expédition

Véritable cœur du système logistique, ce hub logistique réceptionne les produits fabriqués dans les autres entités industrielles de l’entreprise et permet une livraison multi-produits vers les clients.

Un concept industriel 4.0 que nous vous proposons de découvrir en photos et qui fera l’objet d’un reportage complet dans la prochaine édition de Verre & Protections Mag n°118 de juin-juillet.